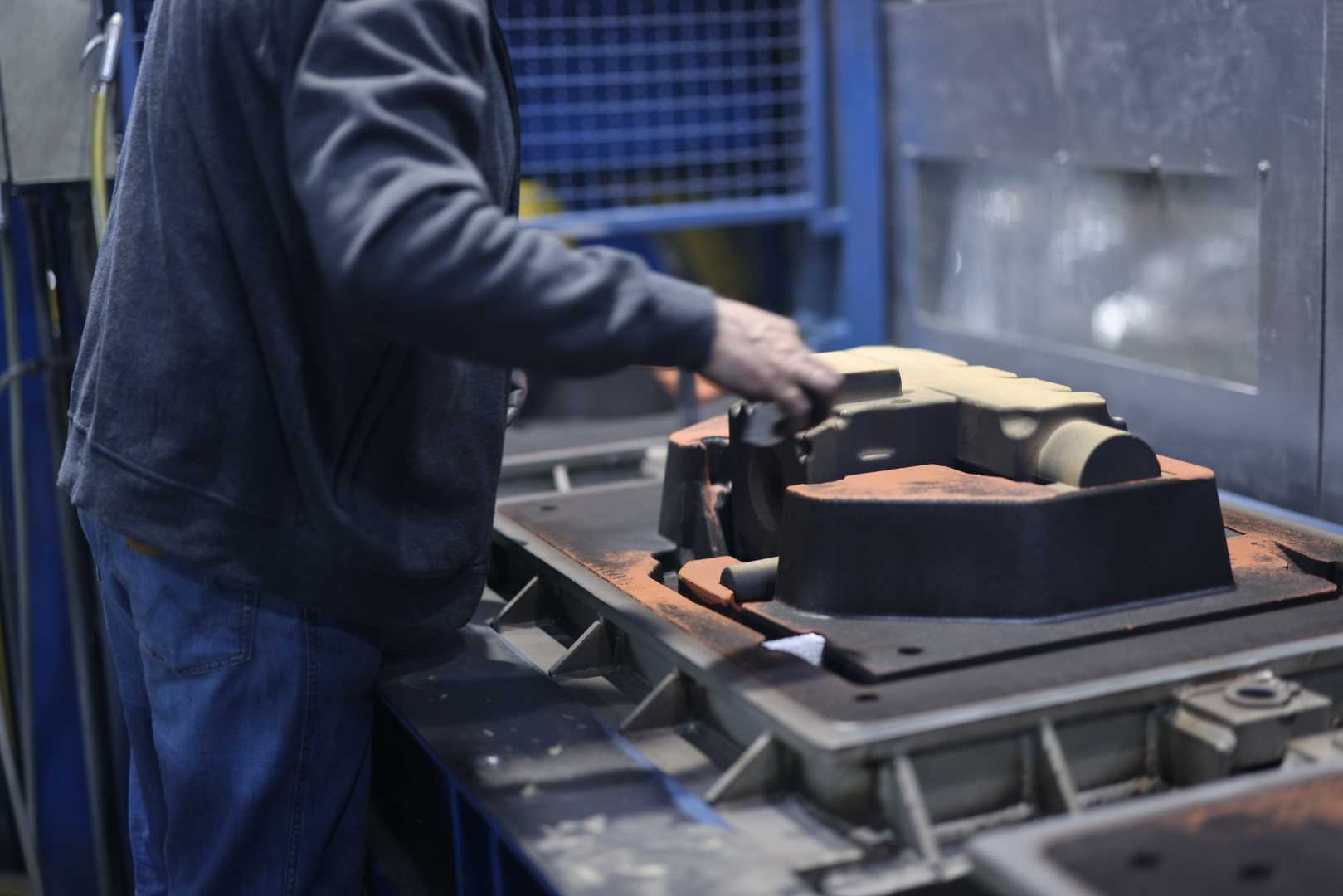

Sandguss

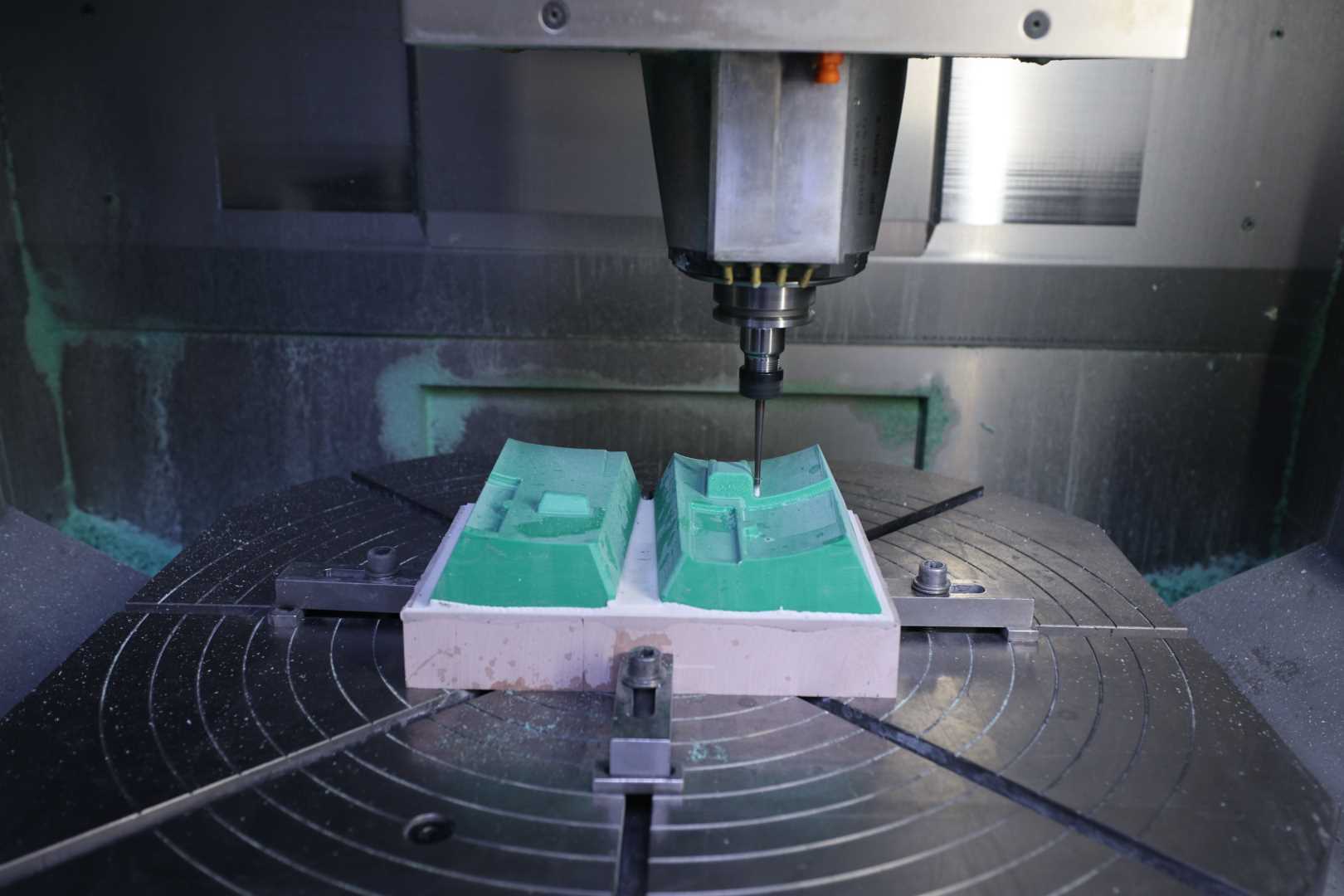

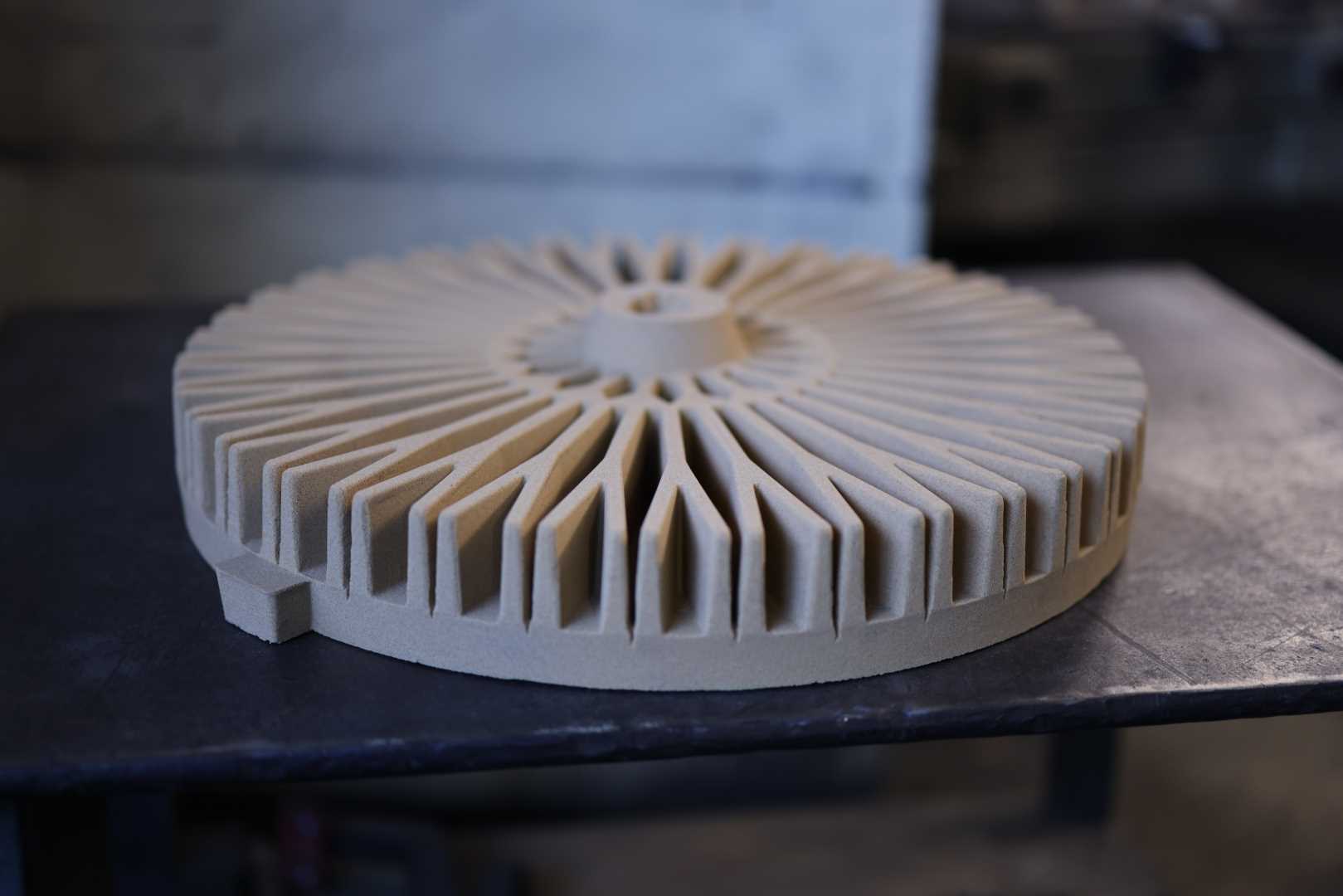

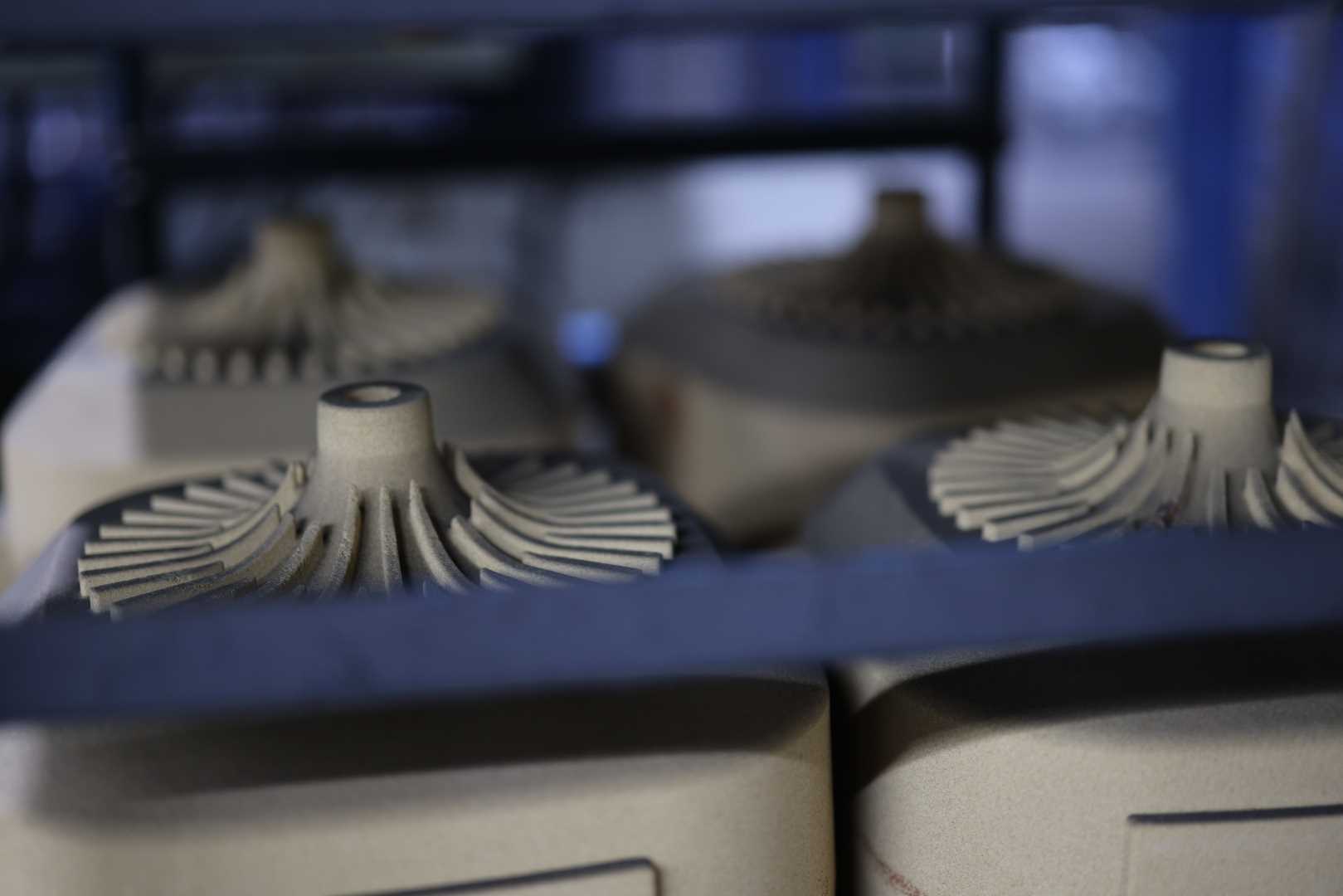

In Verbindung mit eingelegten Kernen ermöglicht das Sandgießverfahren weitreichende Konstruktionsmöglichkeiten und Gussteile mit komplexen Geometrien. Die vergleichsweise niedrigen Werkzeugkosten erlauben auch bei kleineren Serien eine wirtschaftliche Produktion. Unsere automatisierte Formanlage überzeugt mit hoher Produktivität und verarbeitet Formkästen in den Größen 600 x 800 mm sowie 400 x 600 mm bei Stückgewichten von 0,100 kg bis 150 kg. Mithilfe mechanisierter Formmaschinen arbeiten wir mit Kastengrößen bis zu maximal 1200 x 1400 mm. Handgefertigte Sandformen sind bis zu einer Größe von 2000 x 2000 mm möglich. Die Qualität unseres Formsands sichern wir mit unserer computergesteuerten Aufbereitungsanlage: Sie misst die Feuchtigkeit und Temperatur des Sands und regelt dementsprechend die Zugabe von Wasser und Binder. Durch die hohe Qualität unseres Formsands gelingen uns Gussteile mit vorbildlichen Oberflächen.